ازرسی جوش فرآیندی است که در آن جوشها از نظر کیفیت، استحکام، ایمنی و تعدادی از عوامل مهم دیگر بررسی میشوند. در بازرسی جوش، متخصصان جوش یک سری بررسیهای تضمین کیفیت قبل، حین و بعد از فرآیند جوشکاری انجام میدهند تا اطمینان حاصل کنند که سازه جوشی تا حد ممکن ایمن و مطمئن است.

چرا بازرسی جوش مهم است؟

ضرورت بازرسی جوش در سازه جوشکاری شده این است که انواع نقصها با اندازههای متفاوت ممكن است در سازه جوشکاری شده وجود داشته باشند، که نوع و اندازه دقیق این نقص، کارکرد آتی قطعه (سازه) را تحت تأثیر قرار میدهد. از طرفی نقصهای دیگری مانند: ترکهای ناشی از خستگی یا خوردگی، در حین کار سازه نیز ممکن است به وجود آید. بنابراین برای آشکار سازی نقصها در مرحله ساخت و همچنین برای آشکارسازی و مشاهده نقصهایی که ممکن است در حین کارکرد سازه به وجود بیاییند، باید وسایل قابل اعتمادی در اختیار داشت. در نتیجه این مهم با بازرسیهای قبل، حین و بعد از جوشکاری و حتی دورهایی توسط بازرسان جوش انجام میشود.

۳ مرحله بازرسی جوش

همانطور که در بالا ذکر شد، تکنیکهای مناسب بازرسی جوش باید در هر سه مرحله از فرآیند جوشکاری وجود داشته باشد: بازرسی قبل از جوشکاری (Before the Weld)، بازرسی در حین جوشکاری (During the Weld) و بازرسی بعد جوشکاری (After the Teld).

بازرسی قبل از جوشکاری

این نوع بازرسی جوش به هر کاری که باید قبل از شروع جوشکاری واقعی انجام شود اشاره دارد. این شامل موارد زیر است:

۱) نقشههای جوشکاری باید بررسی شود تا مشخص گردد که آیا ملاحظات خاصی مانند: پیش گرم کردن، آمادهسازی سطح و غیره لازم است یا خیر.

۲) متریالهای خریداری شده (شامل فلز پایه و و مواد مصرفی) باید بررسی شود تا اطمینان حاصل گردد که مواردی هستند که مشخص شدهاند.

۳) گزارشهای آزمایش متریال (آزمونهای مکانیکی برای تشخیص خواص مواد) و ترکیبات شیمیایی آنها باید بررسی شود.

۴) وضعیت و نگهداری مواد مصرفی جوشکاری باید بررسی شود. الکترودهای کم هیدروژن برای جلوگیری از جذب رطوبت نیاز به ذخیرهسازی خاصی دارند و باید قبل از مصرف خشک شوند.

۵) تمیزی سطح فلز از آلودگیهایی مانند: روغن، گرد و خاک، رنگ و اکسید فلز باید بررسی شود.

۶) قبل از جوشکاری باید WPS جوشکاری و تائید صلاحیت جوشکار باید کنترل شود.

۷) اگر پیش گرم لازم است، باید از درستی عملیات انجام شده اطمینان حاصل گردد.

بازرسی در حین جوشکاری

این نوع بازرسی جوش به هر کاری که در حین جوشکاری انجام شود اشاره دارد. این شامل موارد زیر است:

۱) کنترل تمام پارامترهای در نظر گرفته شده برای جوشکاری الزامی میباشد. این پارامترها شامل مواردی مانند: سرعت تغذیه سیم، ولتاژ، نوع قطبیت، تکنیک جوشکاری، دبی گاز محافظ، پیش گرمایش کافی و دمای بین پاسی (در صورت نیاز) و غیره است.

۲) در صورت لزوم، کنترل دمای بین پاسی برای جوشکاری برخی از فلزات به منظور جلوگیری از ترک خوردگی و بروز سایر عیوب جوشی باید انجام شود.

۳) کنترل الزامات لازم که باید توسط جوشکار به منظور انجام جوش قابل قبول صورت گیرند باید مورد بررسی قرار گیرد.

بازرسی بعد جوشکاری

این نوع بازرسی جوش به هر کاری که بعد جوشکاری انجام شود اشاره دارد. این شامل موارد زیر است:

۱) بررسی ظاهر جوش به منظور اطمینان از عدم وجود ناپیوستگی و عیوب جوش باید انجام شود.

۲) اندازه جوش و طول جوش کنترل با استفاده از گیجهای جوشکاری کنترل شود.

۳) در صورت لزوم بررسی شود که عملیات حرارتی پس از جوشکاری به درستی انجام میشود.

انواع روشهای بازرسی جوش

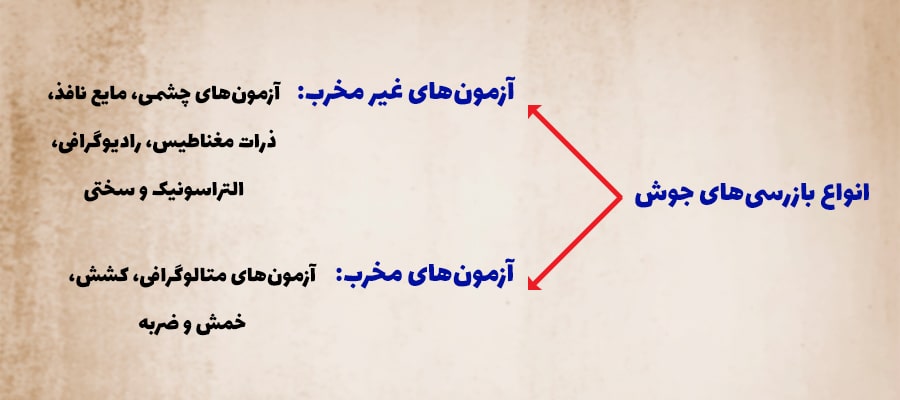

برای پیشگیری از هر نوع حادثه زیان بار و زیانهای اقتصادی در صنایع جوش برای پی بردن به کیفیت جوش از نظر استحکام، چقرمگی، سختی و غیره بازرسی قطعات جوشکاری شده را به دو روش، مورد ارزیابی قرار میگیرند.

۱) آزمایشهای مخرب (DT)

۲) آزمایشهای غیر مخرب (NDT)

۱) آزمایش مخرب (DT)

آزمایش مخرب یا DT که مخفف کلمه انگلیسی Distractive Test است، به منظور عیبیابی و اطمینان از سلامت جوش با شکستن، کشش، خم کردن قطعه جوش شده را مورد ارزیابی قرار داده و به کیفیت و سلامت آن پی میبرند.

۲) آزمایش غیر مخرب (NDT)

آزمایش غیر مخرب یا NDT که مخفف کلمه انگلیسی Non Distractive Test است، قطعات نمونه جوشکاری شده را مورد آزمایش قرار میدهند بدون آنکه خرابی یا تغییر شکل در آنها ایجاد گردد. نمودار زیر انواع روشهای بازرسی جوش معرفی میکند.

بررسی تفاوتهای تست آزمونهای مخرب و غیر مخرب

آزمایش مخرب یا DT پس از انجام آزمایش، قطعه کارایی خود را از دست میدهد، در روشهای DT نمیتوان تمام محصولات را تحت آزمایش قرار داد و باید به صورت رندوم (انتخابی) تعدادی از نمونهها را تحت آزمایش قرار داد که نحوه انتخاب نمونهها میتواند چالش برانگیز باشد و صحت آزمایش را تحت تأثیر قرار بدهد لذا برای این مهم باید از روشهای توسعه یافته در علم آمار و کنترل کیفیت بهره برد.

در روشهای DT نیاز به تهیه نمونه استاندارد وجود دارد که برای آزمایشهای مختلف مانند: تست کشش، ضربه و… متفاوت است.

آزمایش غیر مخرب یا NDT روشهای غیر تهاجمی در تشخیص سلامتی یک قطعه یا یک سازه جوشکاری شده هستند و در مقایسه با تستهای مخرب، تست NDT روش تشخیص بدون وارد کردن آسیب، تنش یا خرابی غیر قابل جبران در آزمایش قطعه است.

انجام هر دو آزمون مخرب و غیر مخرب لازم است و اطلاعاتی که هر کدام از آنها قابل استخراج است در دیگری پوشش داده نمیشود.

آشنایی با انواع آزمونهای مخرب

همانطور که در بالاتر اشاره شد آزمایش مخرب یا DT که مخفف کلمه انگلیسی Destructive Testing هستند یک روش برای بازرسی سلامت سازه میباشد، که بعد از آن سازه غیر قابل استفاده خواهد شد این روش دارای محدودیتهای زیر است:

۱) سرعت پایین

۲) پر هزینه بودن

۳) ارائه اطلاعات فقط مربوط به نمونهها

در بازرسی جوش با روشهای مخرب باید چند نمونه با ابعاد و اندازههای مشخص ساخته شود و با توجه به توصیههای استاندارد مربوطه قطعات آزمایش شوند.

۱) آزمون خمش

آزمایش خمش یا Bend Test یک تست ارزان قیمت و ساده میباشد، که میتوان شکلپذیری و سلامت جوش با لحاظ عدم وجود تخلخل و ناخالصی در جوش [عیوب جوش] مورد ارزیابی قرار داد، این روش بیشتر برای تست قطعات جوشکاری شده لب به لب یا Butt Joint [انواع اتصالات جوشی] مورد استفاده قرار میگیرد. چون این روش نیاز به تجهیزات پیچیده ندارد و آمادهسازی نمونه سریع انجام میشود، یک روش پر بازده در کارگاههای تولیدی میباشد.

در آزمایش خمش ابتدا نمونه با توجه به استاندارد مربوطه ساخته و سپس ریشه جوش و گرده جوش را سنگ میزنند و پس از آماده شدن نمونه آن را در دستگاه تست خمش قرار داده و به بصورت U انگلیسی در میآورند. در این روش نمونه را طوری در ماشین خمش قرار میدهند تا محل جوش کاملاً در وسط دستگاه خمش قرار گیرد. در این روش جوش موقعی قابل قبول خواهد بود که ترک یا عیب دیگری در نمونه مورد نظر از ۴ میلیمتر یا حداکثر از نصف ضخامت نمونه تجاوز ننماید.

این روش تست را هم میتوان برای گرده جوش و هم ریشه جوش و هم اطراف جوش یعنی منطقه متأثر از حرارت HAZ استفاده کرد. برای اطلاعات بیشتر مقاله «آشنایی با تست خمش در جوش» را مطالعه بفرمایید.

۲) آزمون کشش

در آزمون کشش نمونههایی به طول حدود ۲۰ سانتیمتر و عرض ۲/۵ الی ۳ سانتیمتر ساخته و آنها را در دستگاه کشش تا حد پارگی تحت نیروی کشش قرار میدهند در صورتی که مقاومت کششی جوش مساوی یا بیشتر از حداقل مقاومت کشش فلز مبنا باشد آزمایش قابل قبول بوده و در غیر این صورت دستورالعمل جوشکاری مردود شناخته خواهد شد.

آزمون کشش از اصلی ترین روشهای بازرسی جوش به صورت مخرب است. که انجام آن برای تدوین دستور العمل جوشکاری یا WPS جوشکاری الزامی میباشد. برای اطلاعات بیشتر مقاله «۰ تا ۱۰۰ آزمون کشش و کاربرد آن در جوش» را مطالعه بفرمایید.

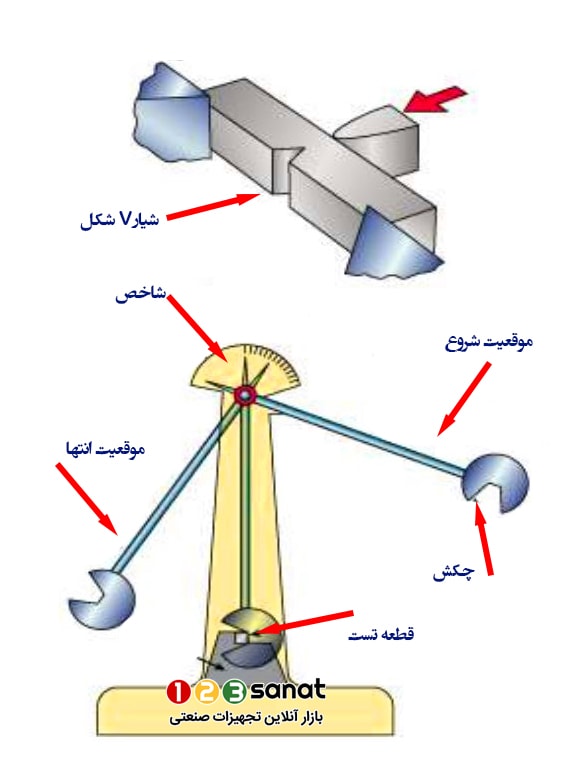

۳) آزمون ضربه

تست ضربه یا Impact Test یک آزمایش برای ارزیابی چقرمگی شکست قطعات میباشد که معیار آن انرژی لازم برای شکست نمونه بر حسب ژول میباشد.

اصول کلی آزمون ضربه به این صورت است که پاندول دستگاه به اندازهایی که انرژی آن برای شکستن نمونه کافی باشد، بالا برده میشود و سپس بصورت ناگهانی رها میشود و سپس بر اساس اینکه چه میزان پاندول از موقیت ابتدایی تا موقعیت انتهایی بالا آمده است مقدار انرژی جذب شده برای شکست محاسبه میشود. در این تست دما نقش بسیــار مهمی را ایفا میکند. دو روش متداول برای انجام این آزمایش وجود دارد:

۱) تست ضربه شارپی

۲) تست ضربه ایزود

تست ضربه شارپی Charpy Impact Test متداولترین روش ارزیابی چقرمگی شکست قطعات است، که قطعه بصورت وی شکل شیار زده میشود (V-Notch) و اعمال ضربه از پشت محل شیار زده شده به صورت افقی توسط پاندول انجام میشود. تست ضربه ایزود Izod Impact Test، بسیار شبیه به تست ضربه شارپی است که اصلی ترین تفاوت آن در نوع قرار گیری نمونه در داخل فیکسچر است که به صورت عمودی قرار میگیرد. برای اطلاعات بیشتر مقاله «صفر تا ۱۰۰ تست ضربه و چقرمگی شکست» مطالعه بفرمایید.

در این روش اگر نیروی متحمله برای شکست مقاطع مورد نظر بیشتر یا مساوی فلز مبنا باشد جوش قابل قبول و در غیر این صورت مردود شناخته خواهد شد. از تست ضربه به صورت گسترده برای ارزیابی چقرمگی شکست جوش و جلوگیری از شکست سازههای جوشی استفاده میکنند.

آشنایی با انواع آزمونهای غیر مخرب

در بازرسی جوش با روشهای غیر مخرب تست Non-Destructive Testing قطعه کار آسیب نمیبیند و برعکس بازرسی جوش مخرب که قطعه آسیب میدید در این روشها قطعه تخریب نمیشود. تا کنون روشهای مختلفی برای انجام تست غیر مخرب NDT در جوش توسعه یافتهاند که برخی از مهمترین آنها بشرح زیر است.

نکته در این مقاله خلاصهایی از روشهای بازرسی جوش بر روش غیر مخرب توضیح داده میشود برای مطالعه کاملتر این بخش لطفاً مقاله «سیر تا پیاز تست غیر مخرب NDT» را مطالعه بفرمایید.

۱) بازرسی چشمی (VT)

بازرسی چشمی که با نام تست VT که مخفف کلمه انگلیسی Visual Test است، یک روش بازرسی ساده و قابل دسترس و ارزان میباشد و به دستگاه گران قیمت نیار ندارد. در این روش تمام عیوب ظاهری اعم از عیوب سطحی، نادرستی مونتاژ و شکل کار و انحراف در اندازهها و…. را میتوان جستجو و پیدا کرد.

ابزار مورد استفاده در این روش بازرسی عبارتست از:

گیجهای جوشکاری مانند: گیج کمبریج و …

ذره بین با بزرگنمایی ده برابر

وسایل اندازهگیری

الگو با شابلن مخصوص

چراغ سیار یا چراغ قوه

فایبر اسکوپ (Fiber-Scope)

بوروسكوب (Bore-Scope)

در این روش نیاز به کارشناس یا بازرس جوش خبره و با تجربه برای بازرسی چشمی جوش هستیم و مهمترین ویژگی که یک بازرس جوش چشمی باید دارا باشد چشم تیزبین و عقل سلیم و تجربه کافی است و رمز موفقیت در بازرسی چشمی داشتن آگاهی از مشخصات فنی و توانایی تصمیمگیری در مورد پذیرش یا عدم پذیرش محصول است و در هیچ زمانی این روش بازرسی نباید کم اهمیت تلقی شود.

بازرسی چشمی از آن جهت بسیار حائز اهمیت است که در صورتی یک جوش از نظر بازرسی چشمی مردود اعلام شود دیگر نیاز به انجام سایر روشهای بازرسی جوش نمیباشد. اطلاعاتی که با این روش قابل استخراج است به شرح زیر میباشد.

۱) آیا نفوذ و ذوب به صورت کامل بین فلز پایه و فلز جوش انجام گرفته؟ برای اطلاعات بیشتر مقاله [ ۰ تا ۱۰۰ عیوب جوش ] مطالعه شود.

۲) آیا نشانهای از وجود سوختگی لبه جوش در امتداد مرز جوش و فلز پایه وجود دارد؟

۳) با نگاه کردن به ریشه جوشهای V یا U شکل میتوان فهمید آیا نفوذ در اتصال به میزان لازم انجام شده؟

۴) آیا گرده جوش حالت مناسب وجود دارد یا حالت خیر؟

۵) آیا ابعاد جوش درست میباشد و با اندازههای تعیین شده مطابقت دارد؟

قابل قبول بودن ظاهر جوش با توجه به عواملی مانند: ظاهر گرده جوش، پاششهای جوش، سوختگی لبه جوش و روی هم افتادگی جوش مشاهده عیوب و ترکهای جوشی در سطح، عدم نفوذ در ریشه یا نفوذ بیش از اندازه در ریشه، سوراخهای کوچک ولی عمیق، حفرههای گازی، تورق در انتهای ورق، حالت غیر طبیعی موجهای گرده جوش و… همگی توسط بازرسی چشمی جوش و کنترل ابعادی جوش قابل فهمیدن است.

در گزارشی که بعد از پایان بازرسی چشمی جوش یا بازرسی VT جوش در اختیار کار فرما قرار میگیرد، تمامی اطلاعات فوق درج میشود.

۲) بازرسی با مایع نافذ (PT)

تست غیر مخرب با مایع نافذ که با نام تست PT که مخفف کلمه انگلیسی Penetrant Test میباشد، برای آشکارسازی نقصهایی است در سطح جوش هستند و به سطح قطعه کار راه پیدا کردهاند استفاده میشود.

این روش مبتنی بر جذب موئینگی مایع به درون نقص است و بدین ترتیب پس از ظهور، تمامی ناپیوستگیهای سطحی جوش با چشم دیده خواهد شد.

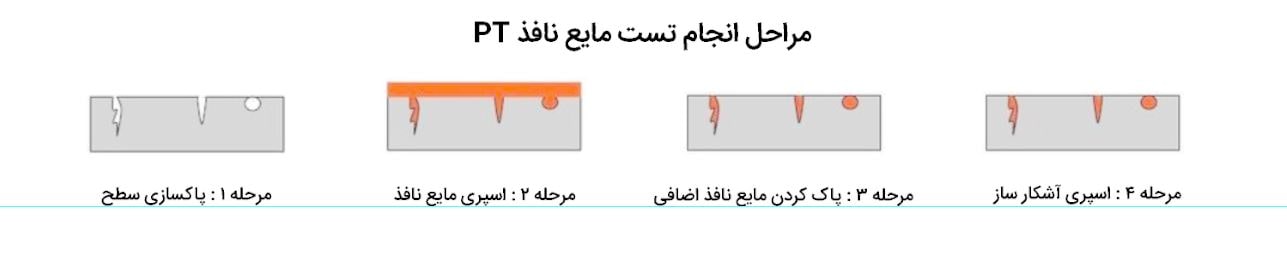

در روش بازرسی با مایع نافذ (PT)، علاوه بر بازرسی جوش در بازرسی قطعههای ریختهگری شده، قطعات نورد و… استفاده میشود و محدودیتی برای اندازه ابعادی سازه وجود ندارد. این روش پنج مرحله اساسی دارد و عبارتند از:

۱) آمادهسازی سطح و پاکسازی

۲) اعمال مواد نفوذکننده

۳) صبر کردن تا نفوذ کردن مایع نافذ

۴) اعمال مواد آشکار ساز

۵) بررسی نتایج و پاک کردن قطعه

برخی از عیوب جوش مانند ترکهای عمقی، تخلخل در داخل جوش و… که به سطح قطعه راه پیدا نکردهاند با روش بازرسی جوش با مایع نافذ PT قابل مشاهده نخواهند بود.

عیوب خیلی کوچک که ماده نافذ به داخل آن نفوذ نکرده است یا به قدر کافی نفوذ نمیکند پیدا نمیشوند اما معمولاً استفاده از مواد خوب نافذ و آشکار ساز تا حدی این ریسک را کم میکند.

آزمون مایعات نافذ برای برخی از قطعات جوشکاری شده با هندسه پیچیده، قطعات دارای سطح زبر و قطعات کامپوزیت جوشکاری شده مناسب نیستند.

مراحل انجام در روش بازرسی جوش با مایع نافذ PT در شکل زیر مشاهده میکنید.

۳) بازرسی با مواد مغناطیسی (MT)

تست غیر مخرب با مواد مغناطیسی که با نام تست MT که مخفف کلمه انگلیسی Magnetic Test است شناخته میشود، یکی از شیوههای متداول بازرسی جوش، مخصوصاً بازرسی مخازن تحت فشار میباشد.

در روش تست MT قطعات جوشکاری شده را موقتاً مغناطیسی کرده و سپس براده آهن روی درز آن میپاشند و شکافها و ترکها و سوراخهای موجود در درز هرچقدر هم کوچک باشد از روی پراکندگی برادهها معلوم میشود. این شیوه را فقط در آزمایش فلزاتی که قابلیت مغناطیسی شدن دارند میتوان بکار برد. لذا همین یکی از محدودیتهای اصلی تست MT در بازرسی جوش میباشد.

مکانیزم تست غیر مخرب ذرات مغناطیسی MT، بر نشت شار مغناطیسی است؛ به این صورت که اگر ناپیوستگی در جوش وجود داشته باشد باعث نشت شار مغناطیسی میشود که سبب تجمع ذرات فلزی خواهد شد که به این ترتیب بازرس میتواند محل وجود عیب را تشخیص دهد.

بازرسی به وسیله تست غیر مخرب ذرات مغناطیسی MT روش بسیار حساسی میتواند باشد اما چندین عامل بر این حساسیت آن تأثیر میگذارند.

اولین آن موقعیت ناپیوستگی نسبت به میدان مغناطیسی القائی است و اگر ترک بر میدان عمود باشد حساسیت بالاتر خواهد بود و عیبی که سبب ناپیوستگی در جوش شده سریعتر مشخص میشود.

شکل و اندازه ذرات مغناطیسی به کار رفته و همچنین سیال حامل ذرات مغناطیسی بر نتیجه تست اثر پر رنگی دارند.

یکی از محدودیتهای تست غیر مخرب ذرات مغناطیسی MT در بازرسی جوش این است که با این روش نمیتوان در مورد صحت جوشکاری مواد غیر آهنربایی مانند: جوشکاری آلومینیوم، جوشکاری فولاد زنگ نزن، جوشکاری چدن و جوشکاری مس اظهار نظر کرد.

به وسیله تست غیر مخرب ذرات مغناطیسی MT و با استفاده از تست MT میتوان بسیاری از عیوب جوشی که به سطح راه پیدا کردهاند مانند: ترکهای سطحی، ذوب ناقص، تخلخل، بریدگی کناره جوش، نفوذ ناقص ریشه جوش و… را شناسایی کرد. مقاله «۰ تا ۱۰۰ انواع عیوب جوش» مطالعه شود.

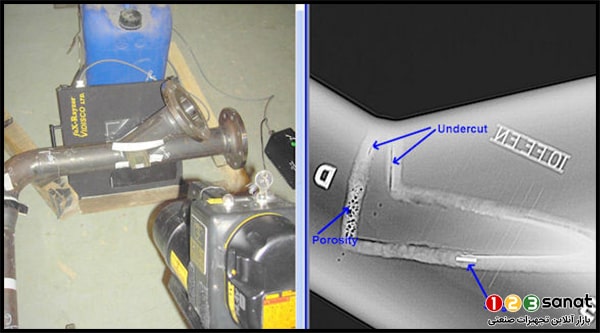

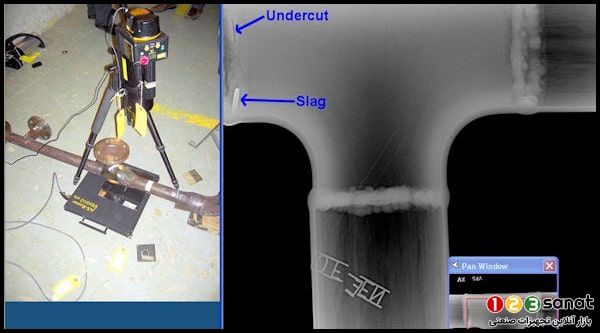

۴) بازرسی رادیوگرافی (RT)

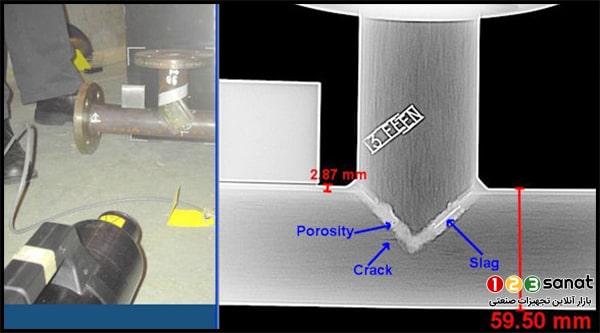

پرتونگاری یا رادیوگرافی که با نام تست RT شناخته میشود و مخفف کلمه انگلیسی Radiographic Test است، یکی از روشهای آزمایش غیرمخرب NDT میباشد که نوع و محل عیوب داخلی و بسیار ریز جوش را نشان میدهد.

در پرتونگاری با اشعه X یا اشعه مجهول از خاصیت نفوذ آن در اجسام و جذب نسبی اشعه توسط اجسامی که از آنها عبور میکنند و نیز اثر اشعه بر روی فیلمهای حساس اشعه X و گاما استفاده میکنند. پس از اتمام رادیوگرافی فیلم را ظاهر نموده و تصاویر اجسام را روی فیلمها مورد ارزیابی قرار میدهند.

منبع تست رادیوگرافی RT معمولاً یا با استفاده از اشعه گاما یا اشعه ایکس تأمین میشود. برای تولید اشعه گاما از مواد پرتوزا استفاده میشود و برای تأمین شعه ایکس از لامپ مولد اشعه ایکس استفاده میشود. که هر دو برای سلامتی انسان به شدت مضر هستند و باید موارد ایمنی را رعایت کرد. به برخی از ویژگیهای اشعه ایکس و گاما در ادامه اشاره شده است.

۱) اشعه ایکس و گاما هر دو از نوع امواج الکترومغناطیس میباشد و فاقد جرم است.

۲) اشعه ایکس و گاما با سرعت نور در خط مستقیم حرکت میکنند و تحت تأثیر میدانهای مغناطیسی و الکتریکی قرار نمیگیرند و از تمام مواد موجود در طبیعت عبور میکنند.

۳) اشعه ایکس و گاما، باعث یونیزه شدن گازها و از بین بردن سلولهای زنده میشوند.

۴) بر روی صفحات حساس مانند فیلم عکاسی اثر گذاشته و موجب سیاه شدن آنها پس از ظهور میگردد.

اشعه ایکس و گاما هر دو تقریبـاً از تمام مواد عبور میکند و به تناسب ضخامت مادهای که از آن میگذرد ضعیف میشوند و جنس مادهای که اشعه ایکس یا گاما از آن عبور میکند نیز در تضعیف آنها مؤثر است به عنوان مثال آهن بیشتر از آلومینیوم و کمتر از مس از شدت اشعه ایکس و گاما میکاهند. صفحه سربی به ضخامت مشخص کلاً را عبور اشعه ایکس یا گاما را محدود میکند.

حال اگر ایکس یا گاما را از قطعه جوشکاری شده که دارای عیوب جوش مانند (تخلخل، ترک و… ) عبور دهیم، در این نقاط بر حسب شكل و وضع آنها کم و بیش ضعیف میشود و در نتیجه روی نقاط فیلمی که زیر آن قطعه قرار گرفته به شدت مختلف تأثیر میگذارند، بدین ترتیب میتوان درز جوش خورده فلزات را بدون شکستن یا خراب کردن آنها به سرعت آزمایش کرد و نقایص و معایب آن را تعیین کرد.

۵) بازرسی التراسونیک (UT)

تست غیر مخرب التراسونیک یا تست UT، یکی دیگر از روشهای متداول در بازرسی جوش است. تست UT مخفف کلمه انگلیسی Ultrasonic Test میباشد. کلمه التراسونیک از دو واژه الترا + سونیک تشکیل شده است؛ الترا در کلمه التراسونیک به مفهوم زیاد و سونیک معنی امواج صوتی یا ارتعاش اشاره دارد.

ارتعاشات مافوق صوت با التراسونیک به نوساناتی گفته میشود که فرکانس آنها بیش از حداکثر فرکانسی است که گوش انسان قادر به شنیدن آن است. زیرا گوش انسان قادر به شنیدن نوسانات بین ۱۵ بار در ثانیه الى ۲۰٬۰۰۰ بار در ثانیه (هرتز) میباشد.

نوسانات بالای ۲۰٬۰۰۰ بار در ثانیه را ارتعاشات مافوق صوت مینامند. چون ارتعاشات مافوق صوت به آسانی در جامدات منتشر میگردند در نتیجه اگر ارتعاش مافوق صوتی به سطح یک جسم جامد اعمال گردد در قسمت درونی آن با سرعتی که بستگی به فشردگی و جنس آن جسم دارد منتشر گردیده و هرگاه به مانع یا سطح جداکنندهای برخورد نماید بازتاب آن منعکس خواهد شد در نتیجه میتوان با ضبط این بازتابها به وسیله دستگاههای مخصوص به نواقص درونی و نیز به ضخامت جسم پی برد.

تست غیر مخرب التراسونیک UT را میتوان به علت ویژگیهای بنیادیاش برای آزمایش قطعات مختلف ساخته شده فلزی و غیرفلزی مانند: بازرسی جوش، بازرسی قطعههای آهنگری یا ریختهگری شده، ورق، لوله، پلاستیک، سرامیک و… به کار برد.

آزمایش با تست غیر مخرب التراسونیک UT با استفاده از یک مبدل پیزوالکتریک که امواج صوتی با فرکانس بالا تولید میکند انجام میشود. موجهای فراصوتی از داخل قطعه مورد آزمایش عبور داده میشوند و با هرگونه تغییر محیط ناشی از وجود عیب در داخل قطعه منعکس میشوند و امواج منعکس شده به صورت برجستگیهایی نسبت به خط مبنا بر روی صفحه نمایش دستگاه ظاهر میشوند. برای اطلاعات بیشتر مقاله «سیر تا پیاز تست التراسونیک UT» را مطالعه بفرمایید.

۶) بازرسی نشتی (LT)

تست نشتی یا تست LT یکی دیگر از تستهای مورد استفاده در بازرسی جوش است. تست نشتی LT به صورت گسترده در در بازرسی مخازن تحت فشار و بازرسی پایپینگ و خطوط لوله مورد استفاده قرار میگیرند.

تست LT که مخفف کلمه انگلیسی Leak Testing است، یکی دیگر از زیر مجموعههای روش تست غیر مخرب NDT میباشد. این روش برای تشخیص وجود درز یا شکاف در قطعه و همچنین تعیین اندازه آن مورد استفاده قرار میگیرد.

تست نشتی یا LT به چند روش قابل انجام میباشد که برخی از آنهـــا ساده و برخی نسبتاً پیچیده هستند. که تمام روشهای موجود را میتوانید در مقاله «آشنایی با تست نشتی یا LT به زبان ساده» مطالعه بفرماید.

اساس روش تست LT یکی هستند در روش ساده مخزن با یک فشار مشخص از گاز پر میشود و سپس در داخل یک مخزن سیال غرق میشود و اگر حبابی در داخل مایع دیده شد نشان دهنده وجود نشتی در داخل مخزن است.

روش دیگر تست LT به این صورت است که با استفاده از ابزار دقیق فشار سنج، فشار داخلی و خارجی مخزن اندازه گیری میشود و این کار را در طی یک مدت زمان مشخص ثبت و ضبط کرده و اگر پس از مدت زمان معینی فشار مخزن کاهش چشمگیری را نشان داد نشان دهنده وجود نشتی در مخزن جوشکاری شده است.

۷) بازرسی آکوستیک امیشن (AE)

تست آکوستیک امیشن یا نشر آوایی یکی دیگر از تستهایی است که در بازرسی جوش زیاد مورد استفاده قرار میگیرد. شاید در بازخورد اول به علت ناآشنایی با نام تست آکوستیک امیشن فکر کنید که این روش تست کاربرد زیادی ندارد اما باید گفت که تست آکوستیک امیشن یکی از تستهای اصلی در بازرسی مخازن تحت فشار و سازههای جوشکاری شده عظیم میباشد.

آکوستیک امیشن یا نشر آوایی (AE) که مخفف کلمه انگلیسی Acoustic Emission است با استفاده از سیگنال آکوستیک فرکانس بالا و ضبط آنها و پردازش سینگال از کیفیت و وضیعت سازه جوشکاری شده آگاه میشویم.

برای اطلاعات بیشتر در مورد تست اکوستیک امیشن، مقاله «۰ تا ۱۰۰ آکوستیک امیشن یا نشر آوایی» را مطالعه فرمائید.

۸) بازرسی متالوگرافی ماکرو اِچ (Macro Etch)

در بازرسی متالوگرافی ماکرو اِچ نمونهایی از قطعه جوشکاری شده خارج میشود و سپس به دقت پولیش زده میشود. نمونهها با یک اسید رقیق که نوع آن بستگی به جنس فلز دارد، واکنش داده میشوند که به آن اِچ کردن گفته میشود.

پس از اِچ شدن نمونهها آنها را زیر میکروسکوپ قرار میدهند که تصاویر گرفته شده از سطح نمونهها قابلیت نشان دادن عیوبی مانند: عدم ذوب، ترک و غیره را دارد.

![]() رفتن به بانک wps های قابل ویرایش سایت(همینجا)

رفتن به بانک wps های قابل ویرایش سایت(همینجا)